硅膠資訊News Center

當(dāng)前位置:主頁 > 硅膠資訊 > 技術(shù)問答 > 技術(shù)問答

造成模具硅膠翻模次數(shù)少的根本原因

時間:2023-05-10來源:宏圖瀏覽次數(shù):

模具硅膠環(huán)保、韌性好的特性被首選為翻模/開模/復(fù)模的理想材料,主要用于工藝品、ABS料、石膏線、水泥制品等翻模用,但有時我們會遇到翻模次數(shù)少的現(xiàn)象,下面宏圖硅膠帶大家探索造成液體模具硅膠翻模次數(shù)少的根本原因及解決方案。

影響模具硅膠翻模次數(shù)的因素有很多,包括制品材料、客戶生產(chǎn)時的原材料的純度、模具大小及復(fù)雜程度,這些都會導(dǎo)致翻模次數(shù)的不一樣。

原因一:在制作模具過程中添加了太多的硅油,硅油破壞了硅膠的分子量,所以模具會出現(xiàn)翻模次數(shù)少不耐用等現(xiàn)象。因此不可自己添加過多硅油尤其是白礦油,這會破壞硅膠分子量影響硅膠抗撕性能。

原因二:做的產(chǎn)品花紋是簡單還是復(fù)雜,對于復(fù)雜的紋路因噴上脫模劑。

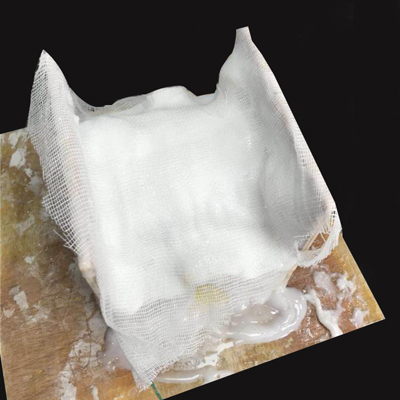

原因三:做大件產(chǎn)品有沒有加玻纖布、固化劑比例是滯添加過大。

原因四: 有沒有抽真空排處理處理,液體硅膠是粘稠狀需要抽真處理處理做出來的硅膠模具才沒有氣孔。

原因五:做出來的模具要等完全固化了,24小時后再投入生產(chǎn)。如果液體膠還沒完全固化,就過早脫模,硅橡膠性能沒起來也會出現(xiàn)抗拉撕性能偏低等現(xiàn)象。

原因六:灌注不同的材料的材料溫度的,不飽和樹脂材料的溫度6~70℃,環(huán)氧樹脂和聚氨脂樹脂100℃,所以影響模具翻模次有很大的原因。

上一篇:模具硅膠用什么方法凝固的快?

下一篇:降低模具硅膠硬度方法舉例

- 返回首頁

- |

- 宏圖硅膠

- |

- 硅膠產(chǎn)品

- |

- 硅膠資訊

- 硅膠案例

- |

- 合作伙伴

- |

- 聯(lián)系宏圖

- |

- 宏圖時刻

公司地址:廣東省 深圳市 龍崗區(qū) 龍城大道3020

座機:0755-84826339 郵箱:1021011631@qq.com

深圳市宏圖硅膠科技有限公司 版權(quán)所有 ICP:粵ICP備17099390號

模具硅膠生產(chǎn)廠家:深圳液體硅膠生產(chǎn)基地